Projet¶

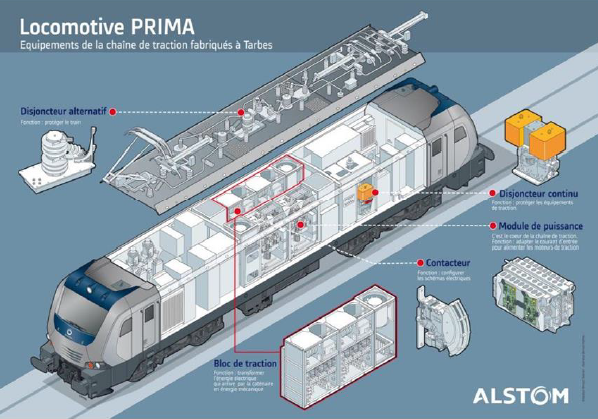

Dans la spécialité de la chaîne de traction, Alstom travaille sur des solutions qui permettent de faire avancer tous les types de trains. Sur la figure suivante, on peut voir les principaux éléments de traction pour un train que fabrique Alstom.

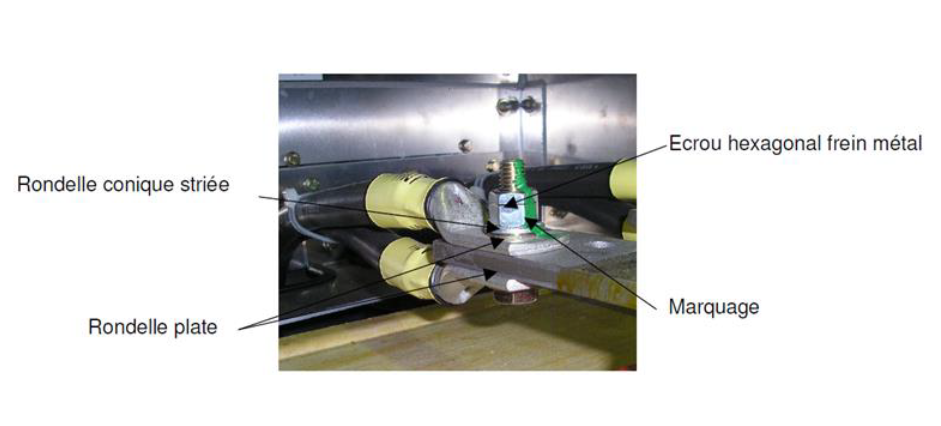

Le projet que nous propose le groupe Alstom concerne le bloc de traction. Cet élément peut être assimilé à une grosse armoire électrique qui permet de transférer l'énergie électrique provenant de la caténaire jusqu'aux moteurs dans la locomotive. Dans cette armoire, il y a ce que l'on appelle des jonctions ou connexions de puissance qui font le lien entre deux éléments dans lesquels circulent un fort courant. Un exemple de jonction est donné dans la figure suivante.

Dans un bloc de traction, il y a plus de 3 000 jonctions mais seulement une centaine est critique pour Alstom. En effet, ces jonctions sont très importantes pour le client, un défaut de serrage peut entraîner des accidents d'une certaine gravité.

L’importance de ces connections est liée à la résistance qui peut résider entre les différentes pièces à connecter. Cette résistance peut être caractérisée par la formule suivante : R=ro*L/S avec R : résistance, ro : résistivité du matériau, L : longueur et S : surface de contact entre les deux parties sous tension. Avec cette formule on remarque que la surface de contacte, S, doit être la plus grande possible si l’on veut diminuer la résistance.

La diminution de la résistance permet également la diminution de la puissance dissipée qui réside dans cette jonction, caractérisée par la formule P = R*I². Avec un exemple concret, on peut percevoir plus facilement les enjeux,

prenons I = 200 A et R = 1 ohm.

On se retrouve donc avec une puissance dissipée P = R*I² =40 000 W.

Au-delà des pertes pures que cela représente, car ceci est de l'énergie perdue, une puissance de 40 kW sur une surface aussi petite qu’une jonction peut entraîner, avec la chaleur dissipée, la fonte des matériaux et donc un risque d’incendie de la locomotive.

Un mauvais serrage des connexions peut également, avec les vibrations du train, créer des arcs électriques d’une grande intensité, avec des projections de métaux en fusion pouvant là aussi créer des incendies.

Ces incidents, pouvant donc détruire des blocs de traction, représentent des risques de pertes matérielles, mais également un risque humain si ces incidents arrivent lors du fonctionnement de la locomotive.

Il n'y pas que le risque humain, bien que le plus important, il y a aussi un risque financier pour Alstom. Si les blocs sont endommagés, tous les coûts de réparation sont à la charge de l’entreprise, sachant qu'un bloc de traction TGV vaut dans les 200 000 €. De plus, si ces incidents se produisent trop souvent, le groupe risque beaucoup plus gros avec une perte de contrats et de notoriété liée à des incidents à répétition.

Prenons l'exemple de la SNCF en France, quand un incident se produit sur un bloc de traction, le train est immobilisé pour une certaine durée. Cette immobilité de la locomotive va donc générer des pertes financières et de notoriété pour elle, car des trains seront potentiellement supprimés. Ceci implique un mécontentement de la SNCF envers Alstom.

Pour réduire le nombre d’incident, une vérification est mise en place. Une fois le boulon serré correctement au couple, un trait de couleur (vert, bleu ou rouge) est déposé de la tête du boulon jusque sur le châssis. Ce trait de couleur permet de vérifier que le boulon n’a pas effectué de rotation.

Voici un exemple de marquage correctement réalisé :

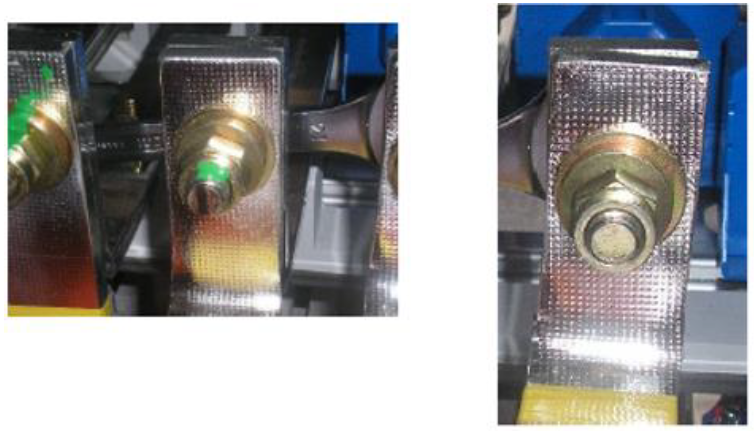

Un mauvais marquage peut être l’absence totale de marquage sur un boulon ou alors, un trait incomplet comme nous pouvons le voir sur l’image suivante :

Avant que les blocs ne soient livrés, une dernière vérification est effectuée pour limiter le nombre de blocs défectueux. Cette vérification est faite par un technicien, qui connaît le bloc et donc l’emplacement des tous les boulons critiques. Le succès de cette vérification est donc entièrement lié à la connaissance, à l'expérience et au coup d’oeil du technicien.

L’entreprise Alstom souhaite donc automatiser cette vérification pour réduire le nombre d'erreurs, augmenter la traçabilité et enfin réaliser un gain de temps de vérification pour le technicien.

3.Cahier des charges¶

Mis à jour par Anonyme il y a plus de 7 ans · 9 révisions