Rapport de projet - Potentiostat solaire

Client : CORNET Jean-François

Référent Polytech : LAFFONT Jacques

Tuteur industriel : KERSULEC François

Étudiants : DELATTRE Nicolas - PRINET Thomas

Polytech Clermont – Génie Électrique

19/01/2025

Résumé

Ce projet s’inscrit dans les recherches du groupe GePeb de l’Institut Pascal, dédié au développement de solutions énergétiques innovantes. L’objectif est de concevoir un potentiostat solaire, un dispositif électronique permettant d’optimiser la production d’hydrogène par photoélectrolyse de l’eau. Cette réaction repose sur l’utilisation de cellules photoélectrochimiques (PEC), capables de convertir l’énergie solaire en énergie chimique.

Le potentiostat, entièrement autonome grâce à une alimentation photovoltaïque, remplit deux fonctions principales : réguler précisément la surtension appliquée à la cellule PEC et surveiller les paramètres électriques pour garantir un fonctionnement optimal.

Le rapport décrit les étapes de conception, depuis l’établissement du cahier des charges jusqu’aux tests finaux, en passant par le développement des différents modules du système, tels que le convertisseur, les capteurs et l’interface utilisateur. Les tests ont validé la plupart des fonctionnalités attendues, malgré quelques limitations, comme l’absence d’un affichage totalement opérationnel.

Ce travail ouvre des perspectives prometteuses pour des applications à grande échelle, notamment dans les domaines des transports ou de la production d’hydrogène pour des systèmes autonomes. Des améliorations techniques permettraient de finaliser le prototype et de renforcer son efficacité énergétique.

Mots-clés : potentiostat solaire, photoélectrolyse, cellules photoélectrochimiques (PEC), énergie solaire, hydrogène, énergie renouvelable, régulation de surtension.

Abstract

This project is part of the research efforts of the GePeb group at the Institut Pascal, focusing on innovative energy solutions. The goal is to develop a solar-powered potentiostat, an electronic device designed to optimize hydrogen production through water photoelectrolysis. This process leverages photoelectrochemical cells (PECs) to convert solar energy into chemical energy.

The potentiostat operates autonomously, powered by photovoltaic energy, and performs two key functions: accurately regulating the overvoltage applied to the PEC and monitoring electrical parameters to ensure optimal operation.

The report outlines the design stages, from defining the requirements to conducting final tests, detailing the development of system components such as the converter, sensors, and user interface. Experimental validation confirmed most of the expected functionalities, although some limitations remain, such as the incomplete implementation of the display system.

This work paves the way for promising large-scale applications, particularly in the transportation sector or hydrogen production for standalone systems. Further technical improvements would help finalize the prototype and enhance its energy efficiency.

Keywords: solar potentiostat, photoelectrolysis, photoelectrochemical cells (PECs), solar energy, hydrogen, renewable energy, overvoltage regulation.

Remerciements

Nous tenons à remercier toutes les personnes qui ont contribué au développement de ce projet et qui nous ont aidé lors de la rédaction de ce rapport.

Tout d’abord, nous tenons à remercier vivement notre client, M. Jean François CORNET, pour le temps consacré à nous accompagner durant le projet. Il s’est assuré de notre compréhension du sujet et du bon déroulement du projet. Par ailleurs, nous souhaitons remercier M. Fabrice Gros pour nous avoir transmis son savoir sur la photoélectrolyse de l’eau et des cellules photoélectrochimiques.

De plus, nous remercions particulièrement M. Jacques LAFFONT qui s’est assuré de l’évolution du projet. Son aide nous a permis de surmonter les problématiques auxquelles nous avons été confrontées.

Nous adressons un remerciement à notre tuteur industriel M. François KERSULEC qui a toujours été disponible pour répondre à nos éventuelles questions techniques concernant la gestion de projet, nous permettant d’avancer dans la réalisation de notre projet.

Enfin, nous remercions Mme. Myriam DOGHMI pour ses conseils sur la rédaction du rapport.

- Contenu

- 1. INTRODUCTION

- 2. PRESENTATION DU PROJET

- 3.PRESENTATION DU SYSTEME

- 4. PLANNIFICATION

- 5. PRESENTATION DES RESULTATS

- 6. BILAN ET PERSPECTIVE

- 7. CONCLUSION

- 8. BIBLIOGRAPHIE

- 9. ANNEXES

GLOSSAIRE

Casse-grain : composant optique utilisé pour concentrer le rayonnement solaire sur une petite surface.

Cellule photoélectrochimique : dispositif capable de convertir l’énergie solaire en énergie chimique via une réaction photoélectrochimique.

Cellule photovoltaïque : dispositif qui convertit l’énergie lumineuse en énergie électrique, utilisé pour alimenter des systèmes autonomes.

Convertisseur DC/DC : circuit électronique permettant d’adapter une tension continue (DC) à un niveau spécifique pour alimenter un dispositif.

Électrode de référence : composant utilisé pour mesurer et contrôler le potentiel dans un système électrochimique.

Héliostat : miroir mobile permettant de suivre le mouvement du soleil et de concentrer le rayonnement solaire vers une cible.

Hydrogène : gaz utilisé comme vecteur énergétique propre, produit par l’électrolyse de l’eau ou d’autres procédés.

Interface Homme-Machine : système permettant à un utilisateur de configurer et de surveiller le fonctionnement d’un dispositif.

Microcontrôleur : composant électronique programmable utilisé pour contrôler le fonctionnement des systèmes électroniques.

Photoanode : électrode sensible à la lumière qui capte l’énergie lumineuse pour initier une réaction électrochimique.

Photoélectrolyse : procédé chimique utilisant l’énergie lumineuse pour dissocier l’eau en hydrogène et oxygène.

Potentiostat : appareil électronique permettant de contrôler le potentiel appliqué à une électrode et de surveiller le courant généré lors de réactions électrochimiques.

Régulation de tension : contrôle précis de la tension électrique appliquée à un système pour garantir son fonctionnement optimal.

Surtension : tension supplémentaire appliquée à une cellule électrochimique pour accélérer une réaction chimique, comme la production d’hydrogène.

---

TABLES DES ABREVIATIONS

PEC : Photoelectrochemical Cell (Cellule Photoélectrochimique)

PV : Photovoltaic (Photovoltaïque)

µC : Microcontroller (Microcontrôleur)

DC/DC : Direct Current to Direct Current (continu vers continu)

IHM : Interface Homme-Machine

WBS : Work Breakdown Structure (Structure de découpage du travail)

CDC : Cahier des Charges

UV : Ultraviolet

IR : Infrared (Infrarouge)

MPPT : Maximum Power Point Tracking (Suivi du point de puissance maximale)

1. INTRODUCTION¶

La transition énergétique actuelle repose sur des solutions innovantes, et l’hydrogène se positionne comme l’une des plus prometteuses. En effet, la production d’hydrogène par photoélectrolyse de l’eau, utilisant l’énergie solaire, ouvre de nouvelles perspectives. Cependant, l’optimisation de ces systèmes nécessite de relever plusieurs défis techniques, comme l’amélioration des rendements énergétiques et l’autonomisation des dispositifs.

Le projet s’inscrit dans les recherches menées par le groupe GePeb de l’Institut Pascal, basé à Clermont-Ferrand, qui se consacre au développement de solutions énergétiques propres et durables. Un de leurs projets concerne la création de biocarburants et l’intégration de nouvelles technologies pour exploiter efficacement les ressources renouvelables, et ainsi contribuer à rendre la production d’hydrogène autonome.

Dans ce contexte, et dans le cadre de la dernière année d’étude d’ingénieur en Génie Électrique, la conception d’un potentiostat solaire a été entreprise pour répondre aux besoins spécifiques des cellules photoélectrochimiques (PEC). Ce dispositif vise à réguler la surtension appliquée aux cellules PEC en s’alimentant exclusivement grâce à l’énergie solaire, afin d’optimiser la réaction chimique et de conserver l’autonomie du système. Ce rapport détaille l’ensemble du projet, en abordant les étapes clés : définition des besoins, conception technique, validation par des tests et perspectives d’évolution.

2. PRESENTATION DU PROJET¶

2.1. CONTEXTE¶

Le groupe GePeb de l’institut Pascal à Clermont-Ferrand , travaille aujourd’hui sur des systèmes de création de carburant écologique. Pour cela, ils ont orienté leurs recherches sur des carburants produits à partir de l’énergie solaire.

Dans cette optique, ils ont créé un système permettant de produire du biocarburant à partir d’algues éclairées par le rayonnement solaire.

Toutefois, ce système est contraint par des problèmes :

- La réaction ne tire pas parti de toute l’énergie solaire disponible. En effet, cette dernière n’utilise que les rayonnements ultraviolet (UV) et visible, ce qui laisse une large gamme de lumière infrarouge (IR) inexploitée.

- Le système n’est pas autonome en énergie. Ce dernier nécessite l’utilisation d’un compresseur afin d’être efficace. En effet, celui-ci permet de créer du mouvement dans le réacteur et donc d’améliorer la réaction chimique. Cependant, ce compresseur est actuellement alimenté via le réseau électrique. Cela suggère donc l’utilisation d’une alimentation externe, ce qui limite son utilisation dans des environnements équipés.

L’objectif du groupe de recherche est donc de résoudre ces problématiques en imaginant un système répondant à leurs besoins. Le choix s’est porté sur un système de création d’hydrogène à partir d’une réaction de photo-électrolyse de l’eau.

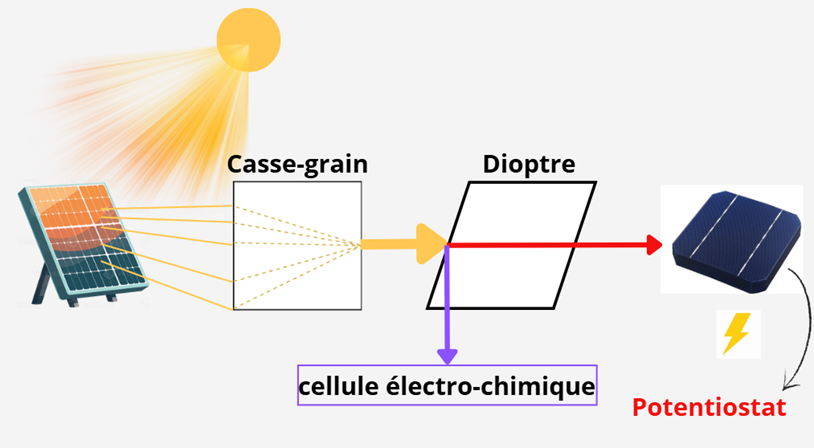

La chaine de traitement du rayonnement solaire sera la même que dans le système original. Elle est visible dans la figure 1.

Figure 1 : Chaine de traitement du rayonnement solaire

Cette chaine est donc composée des éléments suivants :

- Un héliostat qui va permettre de réceptionner et de réorienter le rayonnement solaire vers un casse-grain.

- Un casse-grain qui aura pour fonction de concentrer le rayonnement sur une petite surface.

- Un dioptre dont le rôle sera de séparer le rayonnement IR des rayonnements UV et visible.

À la sortie de cette chaine, les rayons UV et visibles serviront à éclairer la cellule photoélectrochimique (PEC). Tandis que les rayons IR seront dirigés vers une cellule photovoltaïque (PV) afin de générer de l’électricité. Cette énergie sera alors utilisée afin d’alimenter un appareil appelé potentiostat.

Au final, l’objectif étant d’améliorer la réaction de photoélectrolyse de l’eau, le but de ce projet est donc de créer un potentiostat. Le rôle et le fonctionnement de ce dernier seront détaillés par la suite.

2.2. INTRODUCTION AUX CELLULES PEC¶

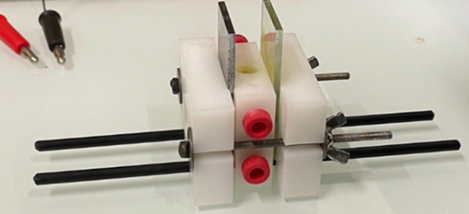

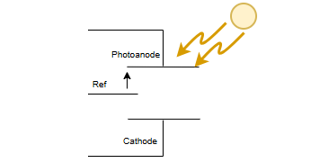

Dans le cadre de ce projet, le système de sortie est une cellule PEC (voir figure 2). Ce système est le réceptacle d’une réaction photoélectrochimique permettant de créer de l’hydrogène par photoélectrolyse de l’eau. Une représentation simplifiée de la cellule est donnée en figure 3.

Figure 2 : Photo d'une cellule PEC

Figure 3 : Représentation de la cellule PEC

Comme il est possible de le voir sur la figure 3, la cellule PEC est composée de trois électrodes : une cathode, une photoanode et une référence. Dans le cadre de la réaction photoélectrochimique, la photoanode joue un rôle essentiel. En effet, une fois illuminée par un rayonnement lumineux, elle va emmagasiner l’énergie, ce qui va induire un potentiel sur cette dernière, appelé potentiel d’abandon. Cette différence de potentiel aura pour effet d’amorcer la réaction d’électrolyse et des électrons vont commencer à transiter de la photoanode vers la cathode, faisant apparaitre un courant en boucle fermée.

Toutefois, ce potentiel d’abandon n’est pas suffisant afin d’assurer un rendement maximal de la réaction. En effet, il est nécessaire de venir appliquer une surtension entre la photoanode et l’électrode de référence. Cette surtension aura pour effet d’augmenter le courant produit par la cellule et donc d’optimiser la production d’hydrogène, ce qui est l’objectif final de ce projet.

Afin de réaliser cette surtension, il est alors nécessaire d’utiliser un appareil réalisant cette fonction. Ce dernier est appelé un potentiostat.

2.3. INTRODUCTION AU POTENTIOSTAT¶

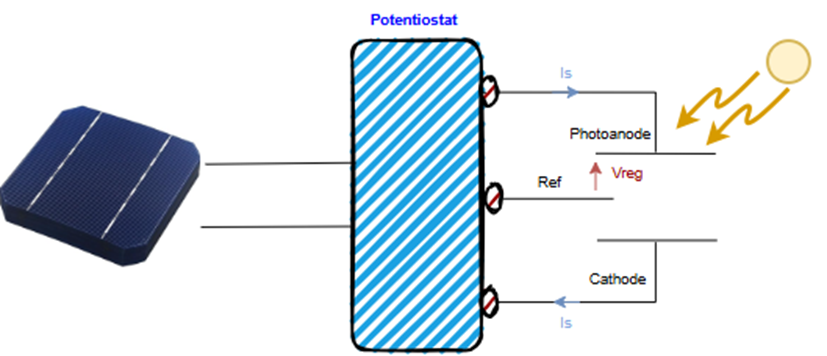

Un potentiostat est un appareil électronique utilisé dans le cadre de réactions PEC. Il a deux rôles durant la phase de production d’hydrogène :

- Il permet de contrôler le potentiel appliqué à l’électrode de travail (photoanode), afin de favoriser les réactions chimiques.

- Surveiller le courant généré sous illumination, ce qui permet d’estimer la conversion d’énergie lumineuse en énergie chimique.

Dans le principe, le potentiostat vient ajuster le courant entre l’électrode de travail et la contre-électrode (Is) pour maintenir un potentiel souhaité sur l’électrode de travail par rapport à l’électrode de référence (Vreg). La figure 4 montre comment est raccordé le potentiostat :

Figure 4 : Présentation de l'environnement du potentiostat

Comme le montre cette figure, dans le cadre de ce projet, le potentiostat permettra de commander la réaction au sein de la cellule PEC. Par ailleurs, ce dispositif sera alimenté par une cellule PV, comme expliqué dans la section 2.1. Cette caractéristique du système est ce qui a inspiré le nom du projet, à savoir « potentiostat solaire ».

2.4. CAHIER DES CHARGES¶

Comme présenté dans les parties précédentes, l’objectif de ce projet est donc de concevoir un dispositif de potentiostat solaire. Cet appareil devra donc remplir les fonctions suivantes :

- Générer une surtension entre 0,1 et 1V par rapport au potentiel d’abandon. Cette surtension s’appliquera entre l’électrode de travail et la référence, comme présenté dans la section 2.3.

- Réguler la surtension avec une précision de 0,01V.

- Lire les grandeurs électriques appliquées à la cellule. Particulièrement, il sera nécessaire d’afficher la tension régulée (Vreg) et le courant circulant au sein de la cellule (Is).

Cet appareil sera connecté à d’autres dispositifs. Son dimensionnement est alors fortement impacté par ces derniers. Les contraintes sont :

- Être alimenté par une cellule PV fournissant une puissance électrique de 5,8W et une tension de 0,7V. On considère que ces grandeurs sont des valeurs maximales offertes par la cellule lorsque la luminosité et que la puissance en sortie est optimisée (possible utilisation d’un dispositif MPPT).

- La charge sortie sera une cellule PEC de 700mm² de surface éclairée. Le fonctionnement du système pour deux types de photoanodes est à tester. Les différences entre ces deux technologies de photoélectrode seront détaillées par la suite.

Au final, afin de mener à bien ce projet, deux tâches principales sont à réaliser :

- Concevoir le système de potentiostat solaire solutionnant les problématiques évoquées tout en s’adaptant au cahier des charges.

- Réaliser une modélisation des deux cellules photoélectrochimiques afin de connaitre l’évolution des grandeurs électriques au sein de la cellule. Cette étape est essentielle afin de connaitre les réels besoins en énergie en sortie du potentiostat et donc pour réaliser son dimensionnement.

3.PRESENTATION DU SYSTEME¶

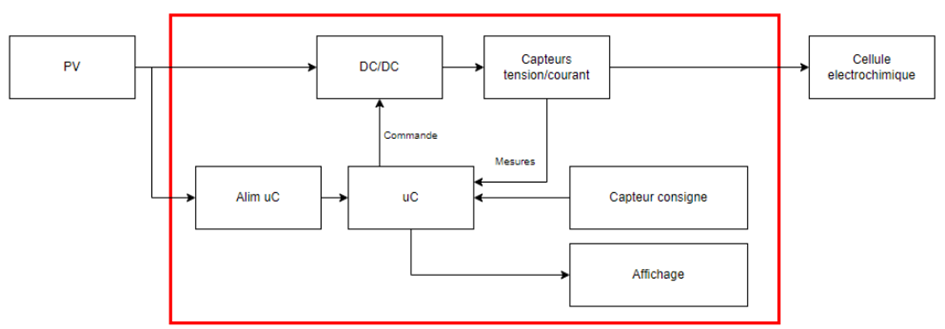

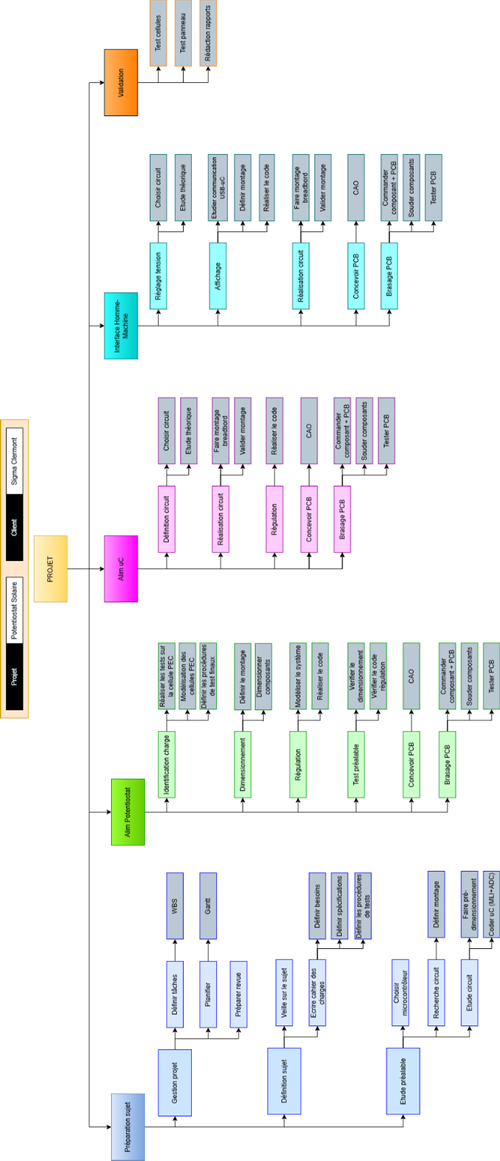

Afin de pouvoir organiser le travail à faire, il était essentiel d’identifier les fonctions essentielles à réaliser pour obtenir un système correspondant au CDC. Les différentes fonctions sont visibles sur la figure suivante :

Figure 5 : Schéma fonctionnel du système

Le système est divisé en six fonctions distinctes :

- Le convertisseur DC/DC. Cette fonction est essentielle pour le système. En effet, c’est l’élément qui va permettre d’adapter le courant issu des cellules PV afin de pouvoir réaliser l’opération souhaitée sur la cellule PEC. Typiquement, la tension sera augmentée afin de venir appliquer la surtension souhaitée.

- Les capteurs de tension et de courant. Cette fonction regroupe tous les éléments de lecture nécessaires à la régulation de la surtension. Aussi, ils permettront de lire les grandeurs appliquées à la cellule PEC, comme spécifié par le CDC.

- Le capteur de consigne. Cette fonction est demandée par le CDC. Elle permettra, à l’issu, à l’utilisateur de venir choisir la surtension désirée.

- L’affichage. L’objectif ici est de définir une solution permettant de venir afficher les grandeurs appliquées sur la cellule.

- Le uC. Il est l’élément central du système. Celui-ci va permettre de contrôler les divers éléments du système. Il va notamment commander le convertisseur DC/DC et interpréter les mesures obtenues par les différents capteurs.

- L’alimentation uC. Cette fonction est incontournable pour ce système. En effet, le système étant autonome en énergie, il faut que le uC le soit aussi. Ainsi, il est important de définir un montage permettant d’assurer le bon fonctionnement du uC.

4. PLANNIFICATION¶

4.1. WBS¶

La structuration du WBS s’appuie sur les fonctionnalités attendues à la fin du projet. Les tâches à effectuer sont divisées en cinq parties qui vont être décrites ci-après. Le WBS complet est disponible en annexe I.

4.1.1. PREPARATION DU SUJET¶

Cette partie concerne principalement l’aspect organisation et gestion du projet, l’établissement du CDC ainsi que des recherches préliminaires sur le sujet. Cette partie a majoritairement été traitée lors de l’année de 4A.

4.1.2. ALIMENTATION DU POTENTIOSTAT¶

Cette section vise à réaliser le montage permettant d’alimenter la cellule PEC. Les objectifs ici sont d’identifier le comportement d’un point de vue électrique de la charge, soit la cellule PEC, de réaliser le dimensionnement du circuit, d’écrire le code de régulation, de réaliser des tests et de concevoir la carte sous forme de PCB, c’est-à-dire sous la forme d’une carte électronique.

4.1.3. ALIMENTATION DU MICROCONTROLEUR¶

Cette partie se concentre sur le montage permettant d’alimenter le microcontrôleur à partir de la cellule photovoltaïque. Les objectifs sont très similaires à l’alimentation de la cellule électrochimique, mais il n’est pas nécessaire d’identifier la charge. Il s’agit donc de réaliser le dimensionnement du circuit, d’écrire le code de régulation, de réaliser des tests et de concevoir la carte sous forme de PCB.

4.1.4. IHM (INTERFACE HOMME MACHINE)¶

L’IHM concerne tout ce qui permet à l’utilisateur d’interagir avec le système. Cela touche par exemple le réglage de la surtension ou bien l’affichage des données. L’objectif ici est de créer le montage permettant de régler la surtension, de gérer un affichage par USB et également de concevoir une carte électronique au format PCB.

4.1.5. VALIDATION¶

Enfin, cette dernière partie contient les tests à réaliser afin de pouvoir valider le fonctionnement du système ainsi que les étapes de création des livrables qui seront rendus à la fin du projet.

4.2. GANTT¶

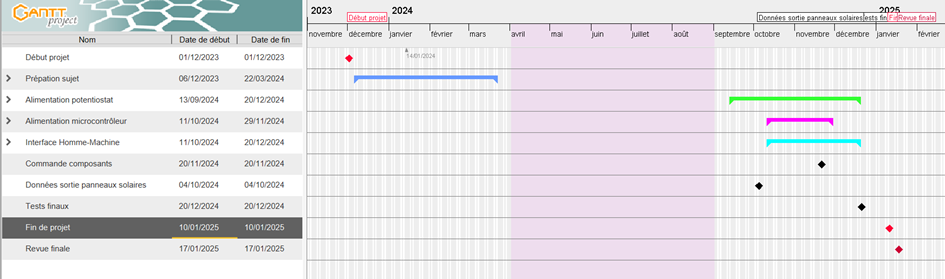

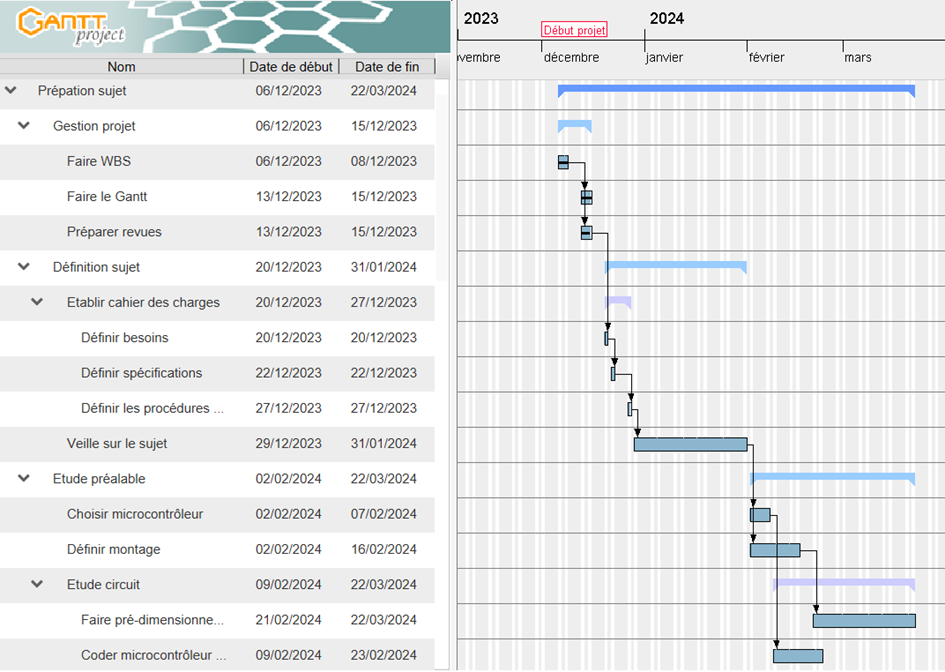

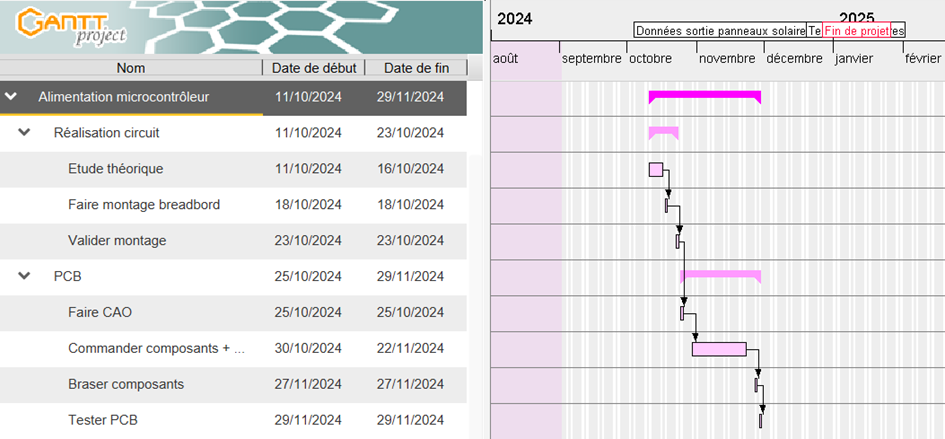

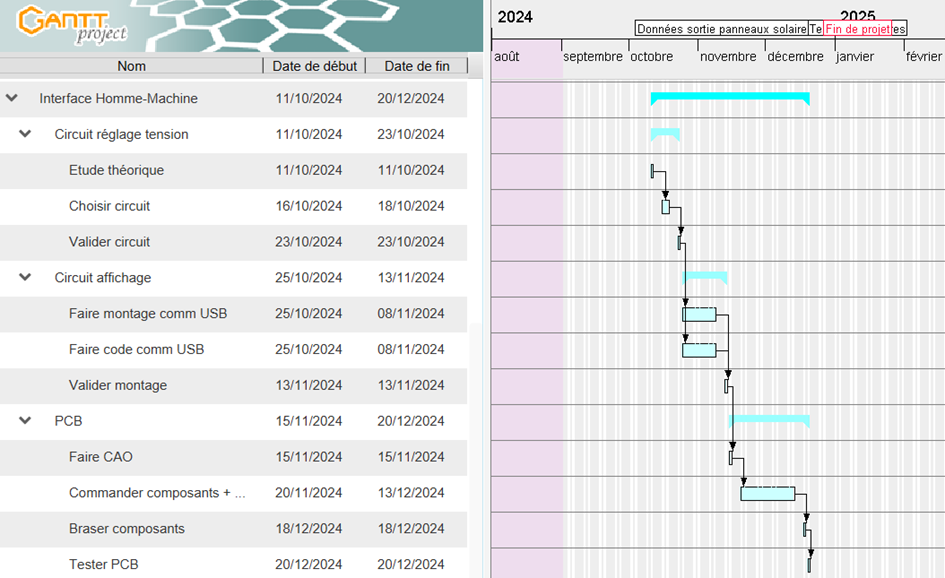

Maintenant que toutes les tâches à réaliser ont été listées, il est possible de les planifier dans le temps. Comme expliqué précédemment, deux planifications ont été faites. Ces dernières seront donc abordées une après l’autre.

4.2.1. PLANIFICATION INITIALE¶

Cette première planification a été découpée de la même manière que le WBS. Il y a donc une partie concernant la préparation du sujet, une autre pour l’alimentation de la cellule PEC, l’alimentation du microcontrôleur et aussi une pour la réalisation de la partie IHM. La figure 6 illustre le découpage. La réalisation des tests a été intégrée à la fin de chaque section. Cela permet de valider chaque fonction, même si les autres ne sont pas terminées. De plus, cela évite de devoir faire tous les tests à la fin du projet et de potentiellement manquer de temps. Les détails de chaque section sont disponibles en annexe II.

Figure 6 : Vue globale Gantt

Des jalons ont été intégrés dans le Gantt. Il s’agit de dates clés concernant l’avancement du projet. Par exemple, il était important que l’on ait les données concernant la cellule photovoltaïque au plus tard le 4 octobre 2024 afin d’avoir le temps de dimensionner le système en conséquence. De même, tous les composant devaient être commandé avant le 20 novembre 2024 pour anticiper la clôture des budgets. Enfin, les tests devaient être terminés le 20 décembre 2024 pour une fin de projet prévue au 10 janvier 2025.

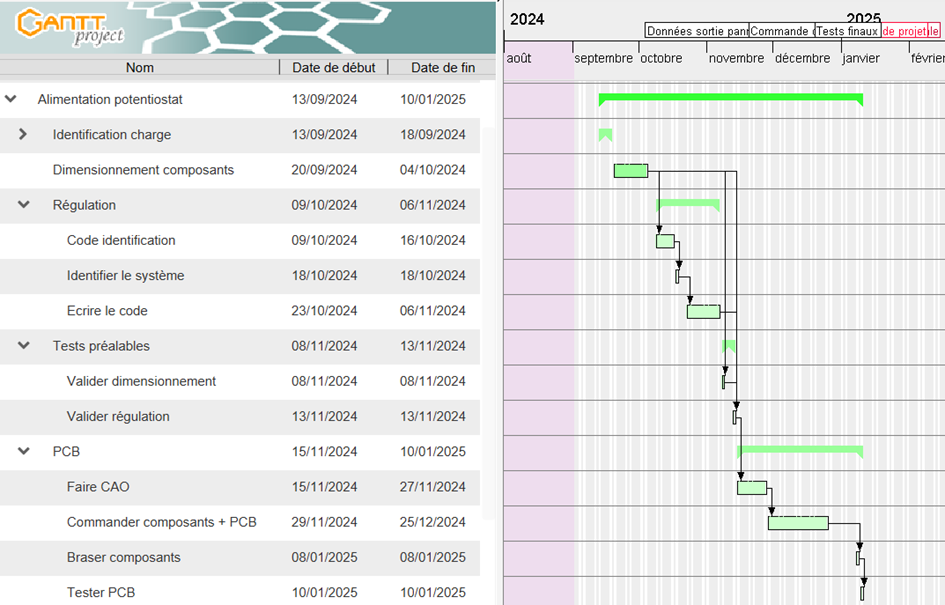

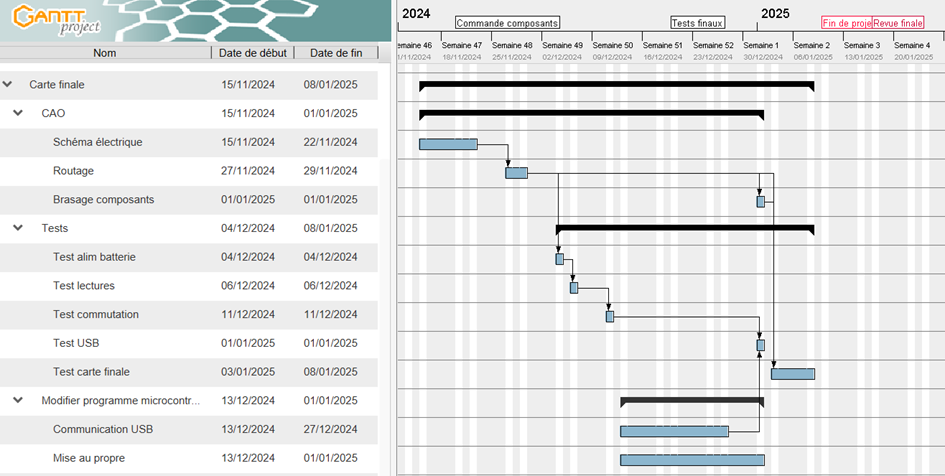

4.2.2. NOUVELLE PLANIFICATION¶

En raison du changement dans le CDC et des modifications à effectuer sur le système, la planification précédente ne permettait pas de finir le projet dans les temps. C’est pourquoi cette dernière a été modifiée. Les différentes parties ont été regroupées dans une seule section dont le but était de réaliser la carte finale. Pour cela, toutes les étapes ont été mise en commun afin de pouvoir les traiter simultanément. L’objectif était de faire un seul schéma électrique regroupant toutes les fonctions demandées, pour ensuite réaliser la carte finale. En raison du temps très limité, les tests ont été décaler à la fin du projet afin de pouvoir finaliser toutes les fonctions, ce qui souhaitait être évité. Toutefois, certains tests avaient déjà été réalisés avant le changement de CDC, ce qui a tout de même permis une pré-validation de certaines fonctions du système. La nouvelle version du Gantt est disponible en annexe III.

5. PRESENTATION DES RESULTATS¶

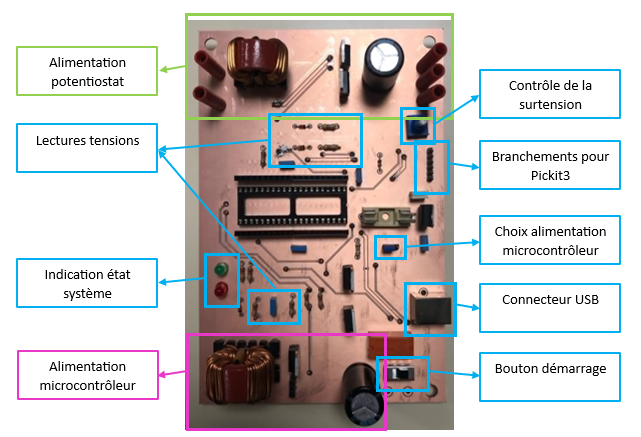

5.1. PRESENTATION DE LA CARTE¶

La figure 7 présente la carte finalement réalisée. Cette dernière regroupe les trois fonctionnalités principales qui sont : l’alimentation pour le potentiostat, l’alimentation du microcontrôleur et la partie IHM.

L’alimentation principale pour le potentiostat est située en haut de la carte. La cellule photovoltaïque se connecte sur les deux connecteurs de gauche, tandis que la cellule électrochimique se met sur les connecteurs de droite.

En bas à gauche de la carte, il y a le montage boost permettant d’alimenter le microcontrôleur à partir de la cellule photovoltaïque.

Enfin, il reste la partie IHM. Tout d’abord, le bouton de démarrage se situe en bas à droite de la carte. Au-dessus de l’alimentation du microcontrôleur, il y a les LEDs, permettant d’indiquer l’état du système, c’est-à-dire allumé ou éteint (LED verte) et sur batterie ou non (LED rouge). Ensuite, à droite sous l’alimentation du potentiostat, il y a le potentiomètre permettant de contrôler la surtension. Les lectures de tensions sont effectuées au-dessus et en-dessous du microcontrôleur. Sous le potentiomètre de contrôle, sont positionnés les branchements pour le Pickit3, permettant de programmer le microcontrôleur. Puis, au-dessus du bouton de démarrage, il y a un connecteur USB, prévu pour communiquer avec un ordinateur.

Enfin, à droite du microcontrôleur, se trouve un cavalier permettant de choisir l’alimentation de ce dernier. En effet, lors des phases de programmation, il est possible d’alimenter directement le microcontrôleur par l’USB. Lors du fonctionnement normal, le cavalier est sur la position permettant d’alimenter le montage soit avec la batterie, soit avec la cellule photovoltaïque.

Figure 7 : Carte finale

5.2. PROCEDURE DE TEST FINAUX¶

Ces derniers tests ont pour but de vérifier le fonctionnement de la carte. Et ainsi de valider le CDC. Pour rappel, ce dernier spécifiait de réaliser des tests sur deux types de photoanodes différentes :

- Une cellule PEC à l’état de l’art actuel, c’est-à-dire la meilleure cellule qu’il existe aujourd’hui (Majunder) [1].

- - Une cellule considérée comme idéale qu’il serait possible de réaliser d’ici quelques années (Sivula) [2].

Cependant, n’ayant ni accès aux cellules PEC, ni à la cellule PV, il a fallu reconstituer les conditions de fonctionnement du système.

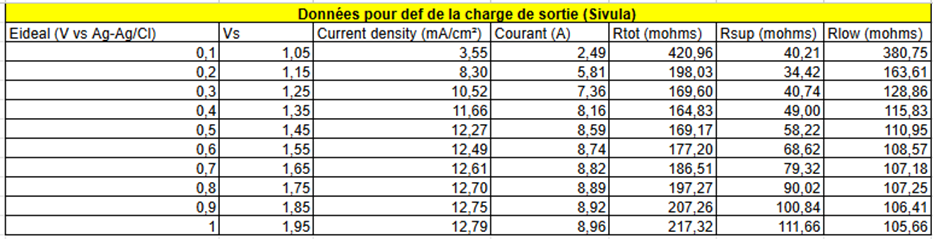

Dans l’optique de reconstituer les cellules PEC, l’idée a été de réaliser un travail de modélisation de ces dernières. Ce travail a permis de concevoir un modèle de ces cellules qui est donc réutilisable dans le cadre de ces tests. Ainsi, il a été défini des jeux de résistances permettant de simuler au mieux le fonctionnement des différentes cellules. Un exemple du tableau réalisé pour la cellule idéale est donné sur la figure suivante :

Figure 8 : Modélisation de la cellule Sivula

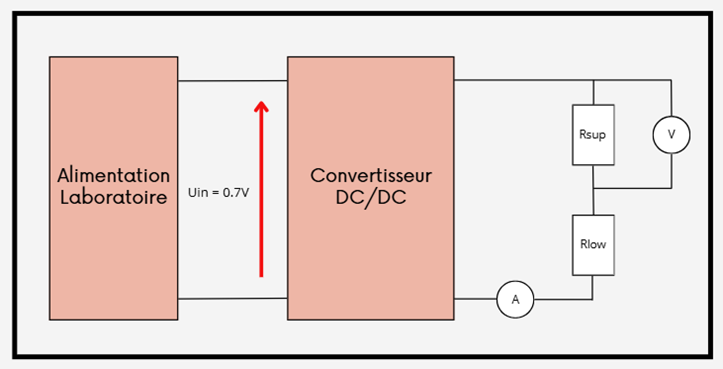

De l’autre côté, afin de simuler le fonctionnement de la cellule PV, il a été utilisé une alimentation de laboratoire. Au final, le montage était le suivant :

Figure 9 : Montage du test final

Cependant, une erreur réalisée lors de la commande de composants a fait qu’il n’a pas été possible de reconstituer la modélisation des cellules PEC. Toutefois, afin d’obtenir une validation intermédiaire, le système a été testé sur des jeux de résistances ayant un rapport mille fois plus grand que les jeux réels.

Afin de valider le test, il est nécessaire que les courants obtenus pour chaque jeu de résistance coïncident avec la valeur théorique, lorsque la surtension est appliquée.

5.3. RESULTATS OBTENUS¶

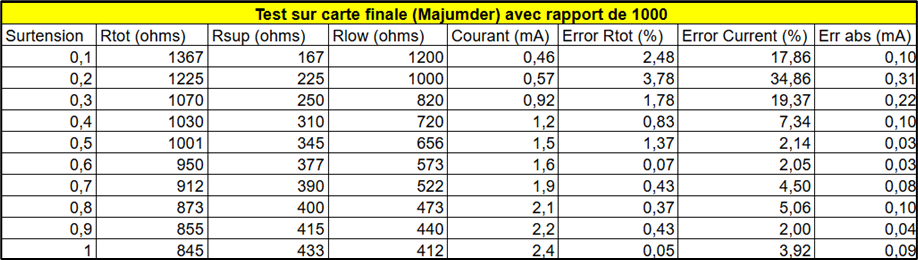

Tout d’abord, le test a été effectué pour la cellule à l’état de l’art (Majumder). Pour chaque jeu de résistances, la bonne valeur de surtension a été appliquée au moyen du potentiomètre, et le courant dans la charge a été mesuré à l’aide d’un multimètre. Les résultats suivants ont été obtenus :

Figure 10 : Résultats test cellule Majumder

Comme le montrent les résultats, l’erreur absolue en courant est inférieure à 0,3mA. Cette erreur provient de l’approximation introduite dans le choix des valeurs des résistances. En effet, en pratique, il n’était pas possible d’obtenir les valeurs exactes des résistances à utiliser. Cependant, cette erreur est acceptable. Le test est donc validé.

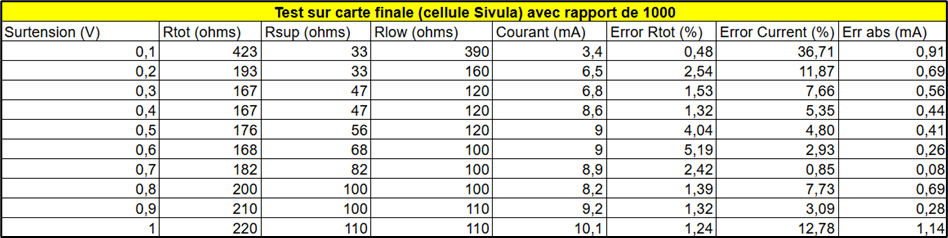

Dans un second temps, le test a été recommencé pour l’autre cellule (Sivula). La procédure était exactement la même. Les résultats obtenus sont donnés ci-après :

Figure 11 : Résultats test cellule Sivula

Les erreurs absolues en courant sont plus importantes que lors du test précédent. L’erreur maximale est de 1,14mA. Cela s’explique par le fait que l’erreur sur le choix des résistances est également plus grande. Cependant, cette erreur reste acceptable et le test est validé.

Ainsi, les tests sur les deux cellules différentes ont été effectués et montrent des résultats satisfaisants. Dans chaque cas, le courant obtenu est proche de la valeur théorique et la régulation s’effectue correctement autour de la consigne fixée par le potentiomètre, avec une précision de 0,01V, comme demandé dans le CDC.

6. BILAN ET PERSPECTIVE¶

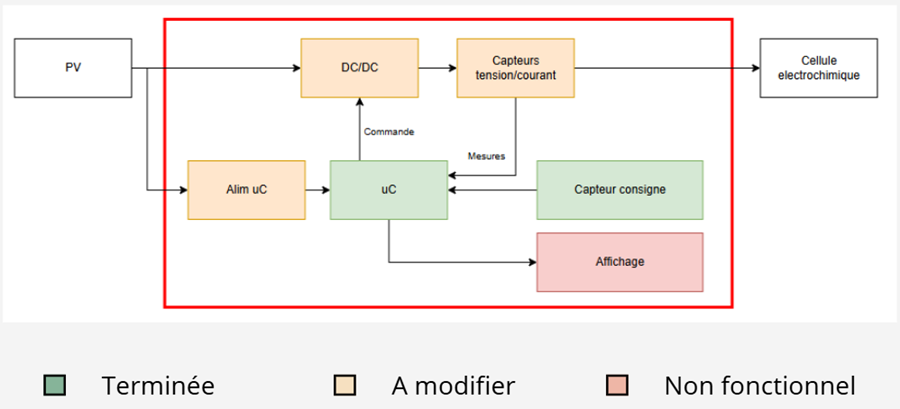

Au cours de ce projet, de nombreuses fonctions requises par le CDC ont été réalisées. La figure suivante montre l’avancement de ces tâches :

Figure 12 : Schéma fonctionnel et avancement

Une seule tâche n’est pas fonctionnelle. En effet, la fonction d’affichage n’a pas été menée à bien en raison de problèmes de codage. Toutefois, le circuit permettant de réaliser la liaison USB nécessaire à cette tâche a été intégré au prototype. Cependant, il n’a pas pu être testé sans le code.

Ensuite, deux fonctions ont été menées à bien. En effet, le circuit permettant de programmer et d’utiliser le uC a été réalisé et validé après des tests. Aussi, le circuit et le code pour le capteur de consigne ont été testés et validés.

Cela étant, certaines fonctions ont été réalisées, mais nécessitent des modifications. Tout d’abord, au niveau des capteurs, ceux de tension sont opérationnels, mais le capteur de courant n’a pas été intégré. Il faudra donc le rajouter.

Par ailleurs, l’alimentation uC est fonctionnelle. Elle a été validée après des tests. Toutefois, il y a quelques défauts à corriger, notamment afin d’optimiser le rendement.

Enfin, concernant le convertisseur principal du système, le choix du montage a été validé après des tests préliminaires. Cependant, à cause d’erreurs réalisées lors de la commande des composants nécessaires aux tests finaux, il n’a pas été possible de réaliser ces tests. Toutefois, des tests intermédiaires ont été réalisés afin de vérifier les ordres de grandeurs du courant fournis par le système.

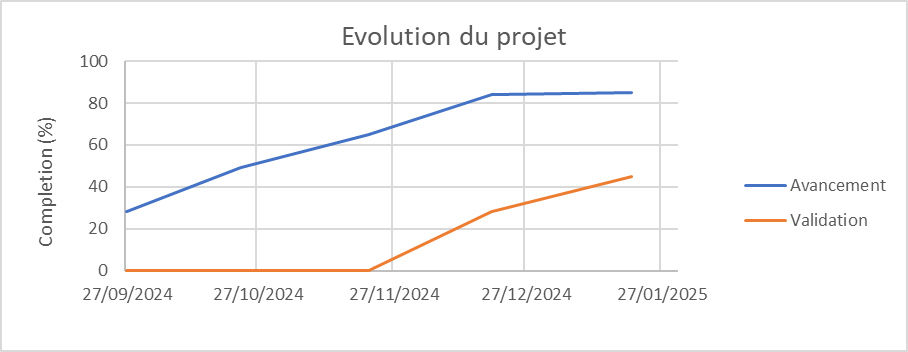

Au niveau, de l’avancement réalisé, le projet s’est bien développé au cours de ces 4 derniers mois, comme le montre la courbe suivante :

Figure 13 : Evolution du projet

À la suite du travail préliminaire réalisé l’année dernière, le projet en début d’année (27 septembre) avait un avancement de 30% .

Ensuite, un travail important sur le code de régulation, de la consigne, des mesures de tensions ainsi que sur le circuit d’affichage a été réalisé. Cela a permis d’atteindre un accomplissement de 49% fin octobre.

Puis, le CDC final a été défini le 8 novembre, ce qui a permis de réaliser de grandes avancées concernant la modélisation des charges et le dimensionnement du système. En parallèle, le code de régulation a été complété et le circuit d’alimentation uC a été développé. L’avancement était donc de 65% le 21 novembre.

Dans la troisième phase du projet, le développement du PCB s’est accéléré. En effet, la conception a été réalisée, les composants commandés et le brasage de la carte a été effectué. Des premiers tests ont aussi été réalisés. A la date du 19 décembre, l’avancement était de 84% et la validation de 20%.

Enfin, la dernière phase du projet a été consacrée à la réalisation de tests. Cependant, quelques erreurs ont été détectées dans les circuits d’alimentation uC et sur la modélisation des cellules PEC. Ce qui a freiné la progression du projet. Finalement, le projet a atteint à la date butoir un avancement de 85% et une validation de 45%.

Toutefois, cette dernière phase a permis d’identifier les problèmes du système et de trouver des pistes afin de les résoudre. Un temps de développement d’un ou deux mois pourrait permettre de mettre en œuvre ces solutions et donc de finaliser le projet. Concernant l’affichage, un temps de développement d’un mois serait à prévoir.

Finalement, la structure du système est complète. Cependant quelques points sont à ajuster afin de terminer ce projet. Une fois que ces problèmes auront été résolus, il serait alors possible d’utiliser ce potentiostat solaire sur des systèmes de plus grande taille, ce qui permettrait de générer une plus grande quantité d’hydrogène et d'envisager une production à grande échelle, notamment pour le domaine du transport.

7. CONCLUSION¶

Le projet de potentiostat solaire répond à des enjeux importants de l’énergie renouvelable, en proposant une solution pour améliorer la production d’hydrogène à partir de cellules photoélectrochimiques. Les résultats obtenus valident les principales fonctionnalités du dispositif, notamment une régulation précise de la surtension et une intégration fonctionnelle du module d’alimentation photovoltaïque.

Ce travail, mené dans le cadre des recherches du groupe GePeb de l’Institut Pascal, met en avant le potentiel d’un tel système pour des applications futures. Toutefois, certains aspects restent perfectibles, comme l’intégration complète du système d’affichage ou l’amélioration du rendement global. Ces ajustements permettraient non seulement de finaliser le dispositif, mais aussi de l’adapter à des systèmes de plus grande envergure, ouvrant alors la voie à des applications industrielles, notamment dans les transports.

Une fois optimisé, le potentiostat solaire pourrait devenir un acteur majeur dans le développement de systèmes durables et autonomes, au service d’une production énergétique propre et respectueuse de l’environnement.

8. BIBLIOGRAPHIE¶

[1] Majumder, S., Su, X., & Kim, K. (2023) . Effective strategy of incorporating Co₃O₄ as a co-catalyst onto an innovative BiVO₄/Fe₂TiO₅ core-shell heterojunction for effective photoelectrochemical water-splitting application.

[2] Sivula, K., Le Formal, F., & Grätzel, M. (2011) . Solar Water Splitting: Progress Using Hematite (α-Fe₂O₃).

9. ANNEXES¶

Annexe I : WBS¶

Annexe i : WBS

Annexe II : Premier Gantt¶

Annexe ii : Premier Gantt, préparation projet

Annexe iii : Premier Gantt, alimentation potentiostat

Annexe iv : Premier Gantt, alimentation uC

Annexe v : Premier Gantt, IHM

Annexe III : Deuxième Gantt¶

Annexe vi : Deuxième Gantt, carte finale

Mis à jour par Thomas PRINET il y a 5 mois · 15 révisions