Rapport technique » Historique » Révision 14

« Précédent |

Révision 14/25

(diff)

| Suivant »

Thomas PRINET, 19/01/2025 23:21

Rapport technique - Potentiostat solaire

Client : CORNET Jean-François

Référent Polytech : LAFFONT Jacques

Tuteur industriel : KERSULEC François

Étudiants : DELATTRE Nicolas - PRINET Thomas

Polytech Clermont – Génie Électrique

19/01/2025

- Contenu

- 1. INTRODUCTION

- 2. FONCTIONNEMENT D’UNE CELLULE PEC

- 3. DIMENSIONNEMENT DU CIRCUIT ELECTRONIQUE

1. INTRODUCTION¶

Ce dossier technique complète le rapport de projet relatif au développement d’un potentiostat solaire, un dispositif destiné à optimiser la production d’hydrogène par photoélectrolyse de l’eau dans une cellule photoélectrochimique (PEC). Ce projet, mené en collaboration avec le groupe GePeb de l’Institut Pascal, s’inscrit dans une démarche d’innovation technologique en faveur des énergies renouvelables.

L’objectif principal est de fournir un support technique détaillé sur la conception, le dimensionnement, la programmation et les tests liés au système. Les défis techniques rencontrés, les solutions apportées et les résultats obtenus sont documentés pour offrir une vue complète du projet. Ce dossier constitue également un outil de référence pour toute reprise, évolution ou application à plus grande échelle du dispositif.

Le document aborde successivement le fonctionnement des cellules PEC, le dimensionnement des circuits électroniques, la programmation du microcontrôleur, la création du PCB, les tests réalisés, ainsi que les perspectives d’amélioration identifiées.

2. FONCTIONNEMENT D’UNE CELLULE PEC¶

Avant toute chose, il est important de bien définir le fonctionnement d’une cellule PEC afin de bien comprendre les raisons des choix réalisés. Cette section propose donc une présentation du fonctionnement de ce type de cellule ainsi que sa modélisation électronique.

2.1. INTRODUCTION AUX CELLULES PEC¶

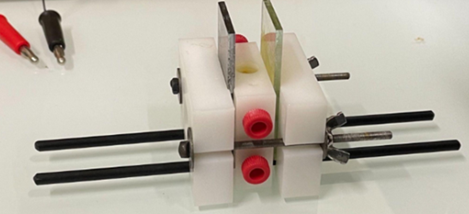

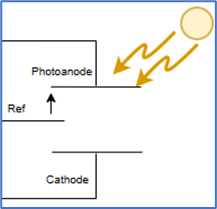

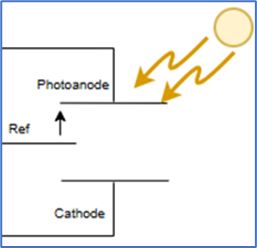

Dans le cadre de ce projet, le système de sortie est une cellule PEC (voir figure 1). Ce système est le réceptacle d’une réaction photoélectrochimique permettant de créer de l’hydrogène par photoélectrolyse de l’eau. Une représentation simplifiée de la cellule est donnée en figure 2.

Figure 1 : Photo d'une cellule PEC

Figure 2 : Représentation de la cellule PEC

Comme il est possible de le voir sur la figure 2, la cellule PEC est composée de trois électrodes : une cathode, une photoanode et une référence. Dans le cas de réaction photoélectrochimique, la photoanode joue un rôle essentiel. En effet, une fois illuminée par un rayonnement lumineux, elle va emmagasiner l’énergie, ce qui va induire un potentiel sur cette dernière, appelé potentiel d’abandon. Cette différence de potentiel aura pour effet d’amorcer la réaction d’électrolyse et des électrons vont commencer à transiter de la photoanode vers la cathode, faisant apparaitre un courant en boucle fermée.

Au final, être capable de piloter les différences de potentiels entre les électrodes permet de contrôler la réaction, ce qui est l’objectif principal de ce projet.

2.2. FONCTIONNEMENT D’UNE CELLULE PEC¶

Afin de pouvoir dimensionner ainsi que de valider le fonctionnement du système, il a été nécessaire de s’intéresser à l’aspect électronique de la cellule. A l’issu, cette modélisation va permettre de définir les ordres de grandeurs des courants et tensions appliqués à la cellule. Aussi, la cellule PEC n’étant pas à disposition durant le développement de ce système, cette modélisation sera nécessaire afin de pouvoir réaliser des tests avec une charge proche du système réel.

Dans le cadre de ce projet, l’étude a été réalisée dans l’optique de l’utilisation de cellules idéales de surfaces éclairée de 700mm². Deux types de photoanodes ont été abordées :

- Meilleure photoanode existante (Majumda et coll)

- Photoanode parfaite idéale (Sivula), la meilleure qu’il serait théoriquement possible de créer.

La première étape était de comparer l’évolution des potentiels de la cathode et des photoanodes. Ces évolutions sont visibles dans la figure 3 :

Figure 3 : Evolution des potentiels des électrodes en fonction de la densité de courant

Sur cette figure les potentiels sont donnés par rapport à une référence se type Ag-AgCl. En bleu est représenté l’évolution de la photoanode existante, en jaune celle de la photoanode idéale et en rouge l’évolution de la contre électrode (cathode).

Il est visible que l’écart entre les deux technologies de photoanodes va fortement impacter la modélisation de la charge.

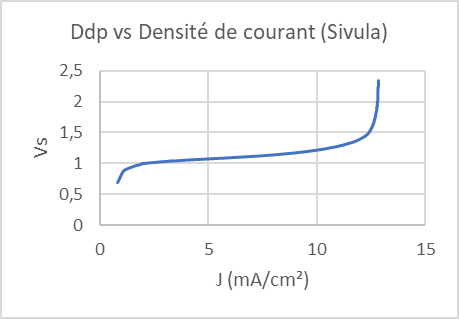

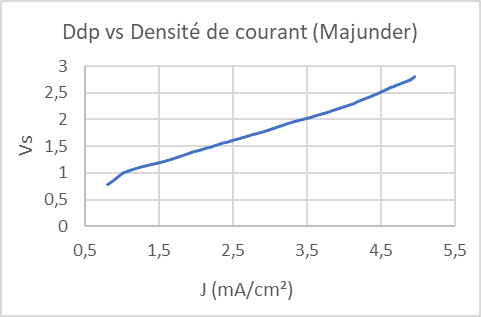

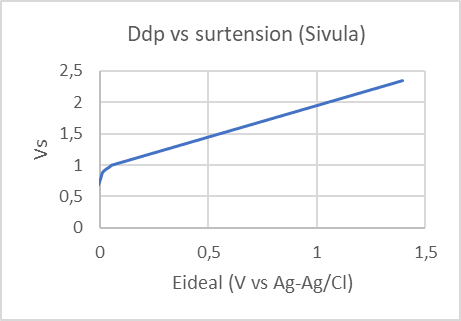

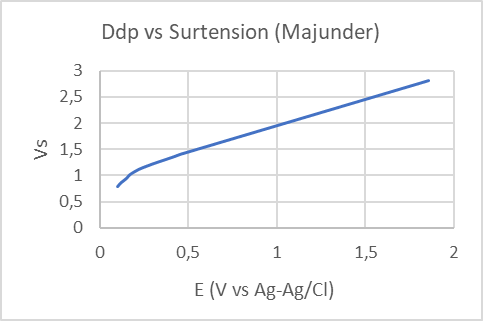

Suite à cela, il était donc possible d’obtenir l’évolution de la différence entre le potentiel de la photoanode et de la contre-électrode en fonction de la densité de courant (figure 4-5) et de la surtension appliqué sur la photoanode (figure 6-7).

Figure 4 : Ddp vs Densité de courant (sivula)

Figure 5 : Ddp vs Densité de courant (fernanda)

Figure 6 : Ddp vs Densité de courant (fernanda)

Figure 7 : Ddp vs Surtension (fernanda)

Grâce à ces courbes, il est possible de voir la tension nécessaire en sortie du convertisseur DC/DC. En effet, sachant que la surtension maximale requise par le CDC est 1V, les courbes montrent qu’il faudra environ 2V en sortie pour les deux technologies. Cette valeur sera donc à prendre en compte pour le dimensionnement du convertisseur.

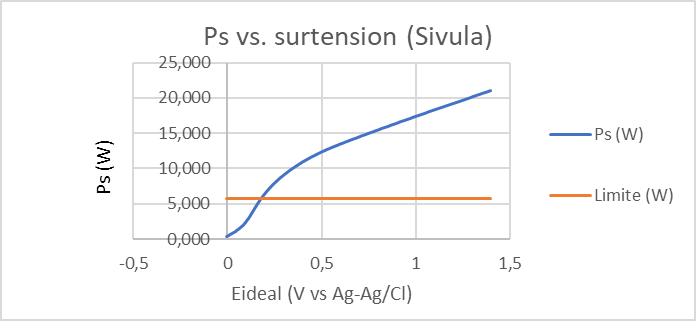

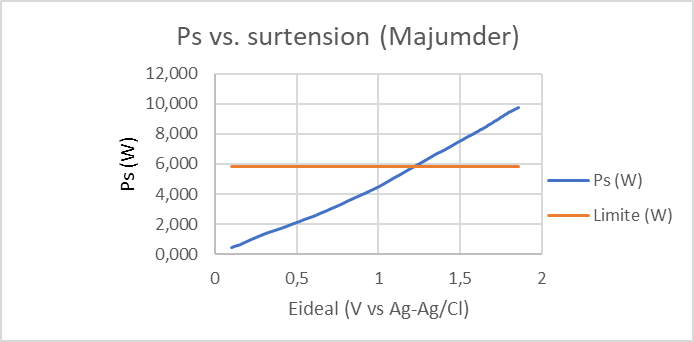

Par ailleurs, il est aussi possible de définir la puissance de sortie en fonction de la surtension (figures 8-9).

Figure 8 : Puissance de sortie en fonction de la surtension (Sivula)

Figure 9 : Puissance de sortie en fonction de la surtension (Majumder)

Ces figures permettent de voir quelle puissance sera nécessaire en entrée du système afin de pouvoir assurer le bon fonctionnement de la cellule.

La figure 8 montre que, lorsque 1V de surtension sera appliquée, la puissance nécessaire au fonctionnement optimal de la cellule PEC sera de 17,4W . Considérant que la cellule PV ne fournira qu’une puissance de 5,8W maximum, cela implique que le rendement de la cellule PEC ne sera pas optimal.

La figure 9 montre que pour la meilleure photoanode actuelle, une puissance de 4,6W sera suffisante afin d’obtenir un rendement maximal . Cela veut dire que la cellule PV permettra le plein fonctionnement du système.

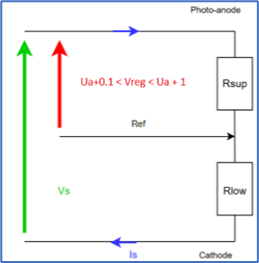

Enfin, toutes ces données ont permis de définir un modèle équivalent de chaque cellule. L’objectif de cette modélisation est de pouvoir définir un modèle résistif équivalent sur plusieurs points de fonctionnement afin de pouvoir réaliser des tests de validation du système final. Ce modèle peut être vu comme dans la figure suivante :

Figure 10 : Schématisation du modèle équivalent des cellules PEC

Sur ce schéma, il est possible de voir que ce modèle est composé de deux résistances, une entre la photoanode et la référence (Rsup) et une entre la référence et la cathode (Rlow). Il est aussi possible de voir que c’est la tension aux bornes de Rsup qui est à contrôler.

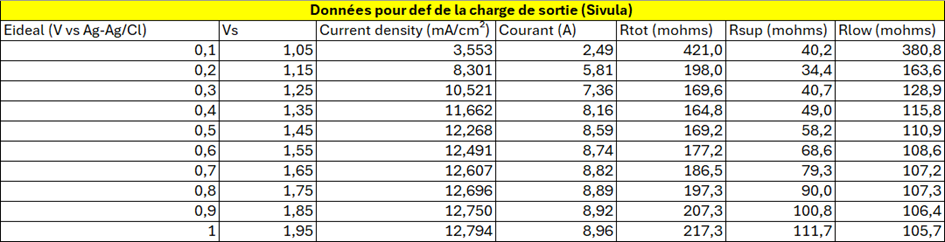

Au final, ce travail a permis de définir les tableaux suivants donnant les valeurs de ces résistances ainsi que le courant qui doit circuler dans le circuit :

Figure 11 : Modèle équivalent pour la cellule idéale

Figure 12 : Modèle équivalent pour la cellule réelle

Il est possible de voir dans ces tableaux que les jeux de résistances sont très différents selon la technologie de la photoanode. Cela correspond à l’hypothèse faite précédemment. Par ailleurs, la tension maximale de sortie est de 1,95V dans les deux cas, ce qui correspond à ce qui a été constaté grâce aux figures 6 et 7. Enfin, les courants circulant dans chaque cellule sont très différents selon la technologie. Au final, dans l’optique de dimensionner le convertisseur DC/DC, le courant de sortie maximal sera de 8,96A.

En conclusion, ce travail de modélisation a été essentiel pour ce projet. En effet, il a permis d’obtenir des informations essentielles pour le dimensionnement du convertisseur DC/DC. Aussi, il a permis de mieux comprendre le fonctionnement électrochimique des cellules PEC et de voir les possibilités qu’offre le système dans les conditions du CDC.

3. DIMENSIONNEMENT DU CIRCUIT ELECTRONIQUE¶

Cette section détaille tout la démarche réalisée afin de dimensionner les composants de chaque sous-circuit du système final.

3.1. CONVERTISSEUR DC/DC¶

3.1.1. PRESENTATION DU MONTAGE¶

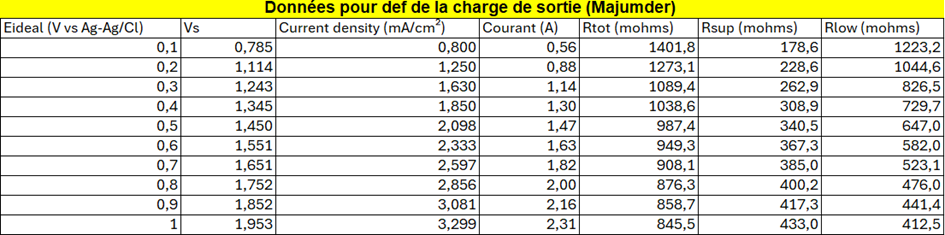

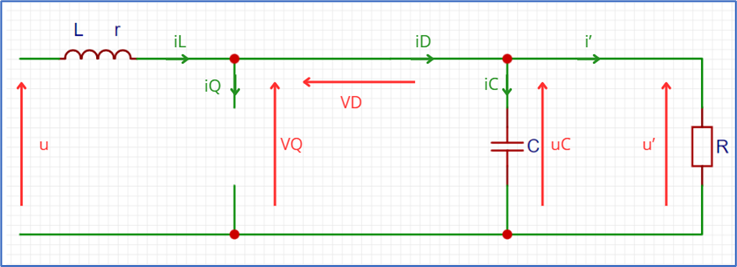

L’objectif de ce circuit est d’amplifier la tension d’entrée issue de la cellule photovoltaïque afin de s’adapter aux besoins de la cellule photoélectrochimique. Le montage sélectionné est un hacheur parallèle (montage boost ou survolteur). Le circuit est le suivant :

Figure 13 : Montage survolteur

Ce montage est composé de quatre composants :

• Une inductance

Ce composant est essentiel pour le fonctionnement de ce circuit. En effet, c’est ce dernier qui va permettre d’amplifier la tension de sortie. Cela est possible par le fait que l’inductance va se magnétiser et donc emmagasiner de l’énergie, puis restituer cette dernière afin d’augmenter la tension de sortie. Par ailleurs, l’inductance va permettre de limiter les variations de courant en entrée et donc protéger la source d’alimentation.

• Un transistor

Son rôle est de contrôler la commutation entre les phases de charge et de décharge de l’inductance.

Il y a deux états possibles :

- Lorsqu’il est passant (ON), l’inductance va emmagasiner de l’énergie.

- Lorsqu’il est bloqué (OFF), l’inductance va se décharger dans la charge de sortie.

• Un condensateur

Cet élément a pour rôle de lisser la tension de sortie afin que cette dernière soit stable. Pour cela, le condensateur va emmagasiner de l’énergie durant la phase de décharge (OFF) de l’inductance et la restituera à la charge lors de la seconde phase (ON).

• Une diode

CE composant permet la bonne circulation du courant dans le circuit. En effet, lors de la décharge de l’inductance (OFF), elle va conduire le courant vers la charge et le condensateur. Lors de la phase de charge (ON), la diode va permettre d’éviter que le courant issu de la capacité ne revienne vers l’inductance afin que ce dernier soit entièrement transmis à la charge.

3.1.2. ETUDE DU FONCTIONNEMENT¶

Cette section expose la réflexion menée afin de définir les contraintes sur les différents composants constituant ce montage.

3.1.2.1. DEFINITION DES EQUATIONS¶

Dans un premier temps, une analyse du circuit doit être menée afin de définir les équations temporelles régissant le circuit.

Phases de fonctionnement

Le signal de commande du transistor sera une PWM de période T et de rapport cyclique α.

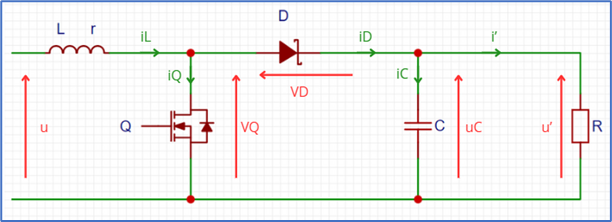

Pour 0 < t < αT :

Q passant -> vQ = 0 ; VD = -u’(t)

Pour αT < t < T :

Q bloqué -> vQ = -u’(t) ; VD = 0

Etude en régime établi

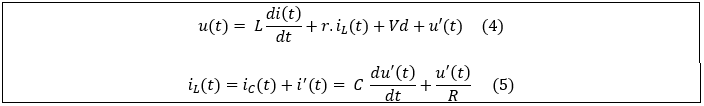

Pour 0 < t < αT :

Le montage équivalent est le suivant :

Figure 14 : Montage équivalent - Première phase

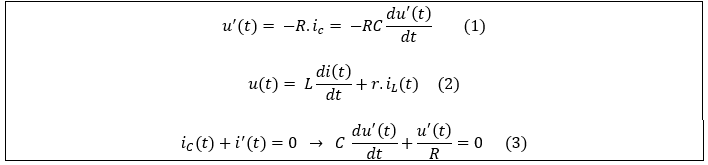

Les équations du circuit sont :

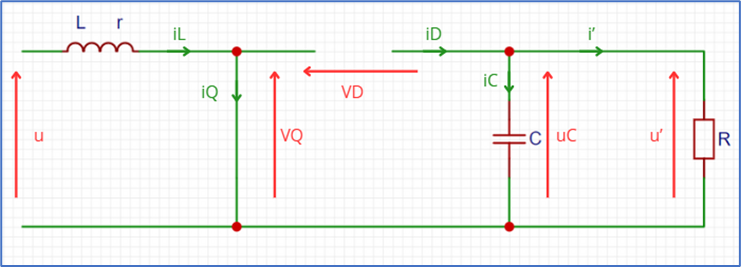

Pour αT < t < T :

Le montage équivalent est le suivant :

Figure 15 : Montage équivalent - Seconde phase

Les équations du circuit sont :

3.1.2.2. RECHERCHE DES VALEURS MOYENNES¶

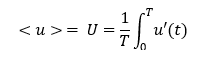

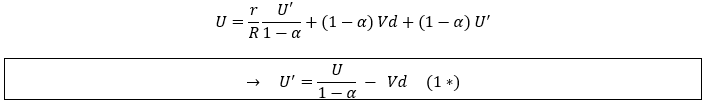

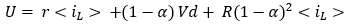

A présent, l’objectif est de définir les valeurs moyennes du courant traversant l’inductance iL et de la tension de sortie u’ appliquée à la charge et au condensateur.

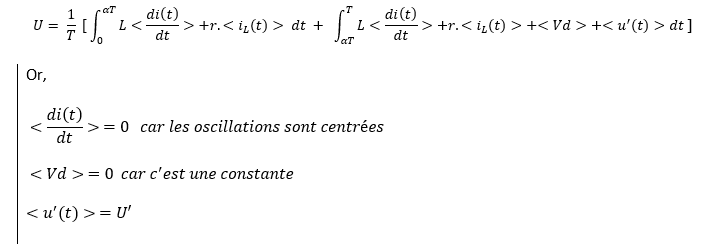

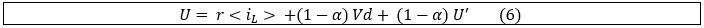

L’expression générale de la valeur moyenne de u(t) est la suivante :

En utilisant les relations (2) et (4), cette expression donne :

Ainsi, l’expression de la valeur moyenne de la tension est :

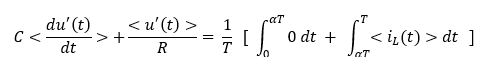

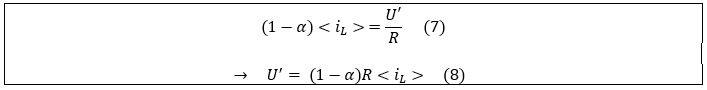

Par ailleurs, les équations (3) et (5) donnent :

Ainsi :

Afin d’obtenir la relation entre les valeurs moyennes des tensions d’entrée et de sortie, il suffit d’insérer l’équation (7) dans la (6) :

Remarque :

En considérant cette expression et le fait que α sera compris entre 0 et 1, l’expression (1) permet de justifier le choix du montage, car la valeur moyenne de sortie est plus grande que la valeur moyenne d’entrée.*

Enfin, en insérant l’expression (8) dans (6), il est possible de retrouver l’expression de la valeur moyenne de iL en fonction de la valeur moyenne de la tension d’entrée :

Si r << R, la relation devient :

3.1.2.3. CONTRAINTE SUR L’INDUCTANCE¶

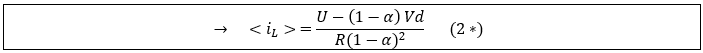

Comme exprimé dans la section 2, l’inductance a un rôle crucial, celui d’emmagasiner de l’énergie et de la restituer au moment propice. De plus, l’inductance va permettre de lisser le courant d’entrée. Ce point est important, car si le composant est mal dimensionné, le courant d’entrée repassera par zéro, ce qui correspond à un arrêt de transfert d’énergie et à une perte d’efficacité, voire même à une défaillance du convertisseur.

Afin d’éviter cela, il est important de définir une contrainte sur l’inductance afin de limiter les variations de courant et d’ainsi éviter la problématique de démagnétisation totale.

Les variations peuvent être assimilées aux cycles de charge et de décharge de l’inductance. Sa forme caractéristique est visible sur la figure ci-dessous :

Figure 16 : Evolution du courant iL dans le temps

Expression temporelle de iL

Il est possible de définir l’expression temporelle de iL pour chaque phase.

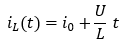

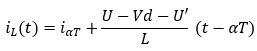

Pour 0 < t < αT :

Pour αT < t < T :

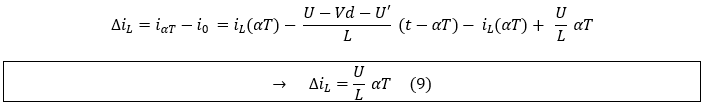

Taux d’ondulation de iL

En t = αT ces deux expressions sont égales (continuité du courant dans une inductance). Ainsi :

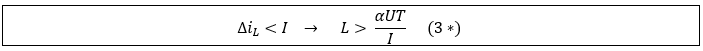

Contrainte sur L

Au final, afin de minimiser l’ondulation, il faudra respecter la condition suivante avec I la valeur moyenne du courant de d’entrée :

3.1.2.4. CONTRAINTE SUR LE CONDENSATEUR¶

La présence du condensateur en sortie du montage est essentielle afin d’assurer une tension de sortie stable. Il est donc important de bien la dimensionner.

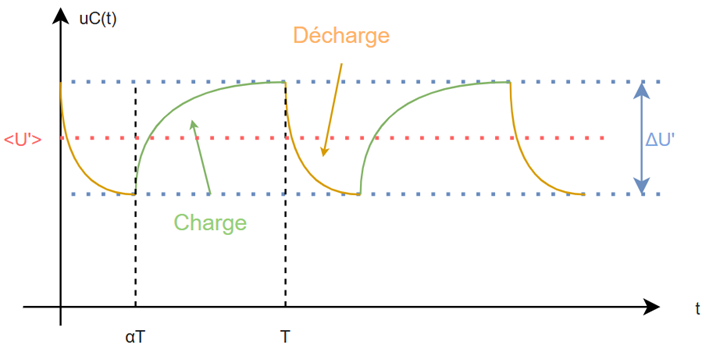

Tout comme pour le cas de l’inductance, les variations de tensions aux bornes du condensateur peuvent être assimilées aux cycles de charge et de décharge de condensateur. Sa forme caractéristique est visible sur la figure ci-dessous :

Figure 17 : Evolution de la tension uC dans le temps

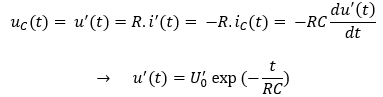

Expression temporelle de uC

Les expressions temporelles pour chaque phase de fonctionnement sont les suivantes.

Pour 0 < t < αT :

Pour αT < t < T :

Taux d’ondulation de uC

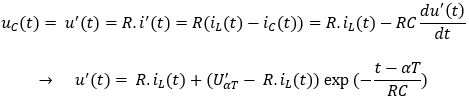

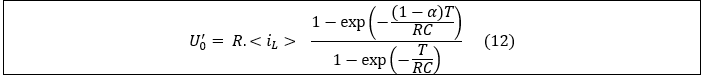

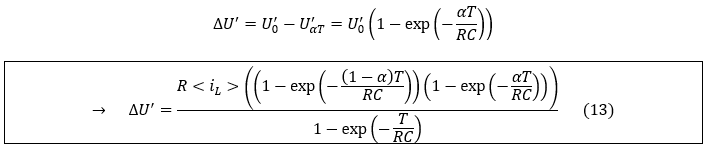

On cherche à définir U_0^' et U_αT^' afin d’obtenir une expression du taux d’ondulation.

On sait que :

En insérant l’expression (10) dans (11) cela donne :

Il est à présent possible de définir l’ondulation telle que :

Afin de simplifier cette formule, en considérant T<<RC, les approximations suivantes sont valables :

Ainsi l’expression (13) devient :

∆U^'=(R〖<i〗_L> ((1-α)T)/RC αT/RC )/(T/RC) = (R〖<i〗_L> (1-α)αT )/RC (14)

Enfin, en insérant la formule (7) dans (14), il est possible d’obtenir une relation entre l’ondulation de la tension de sortie et sa valeur moyenne.

∆U^'= (U^' αT )/RC (15)

Contrainte sur C

Au final, il sera possible de définir la valeur du condensateur en fonction de l’ondulation de tension prescrite par le cahier des charges. Cette contrainte est la suivante :∆U^'<τ_ond → C> (U^' αT )/(R τ_ond ) (4*)

2.2. CIRCUITS DE MESURES¶

Présentation du microcontrôleur et des lectures de tension.

2.3. ALIMENTATION MICROCONTROLEUR¶

Présentation du bouton de démarrage, commut alim et protec alim.

2.4. INTERFACE HOMME MACHINE (IHM)¶

Présentation du bornier PICKIT, comm USB, affichage LED, potentiomètre.

4. PROGRAMMATION DU MICROCONTROLEUR¶

La production d'hydrogène par photoélectrolyse de l’eau nécessite un contrôle précis des paramètres électriques pour garantir une réaction chimique optimale. En effet, actuellement, le simple fait de soumettre une cellule photoélectrochimique à la lumière visible du soleil ne permet pas à la réaction d’avoir lieu. Dans ce contexte, le projet Potentiostat Solaire vise à transformer l'énergie lumineuse restante (Infrarouge) en une surtension stable, permettant ainsi à l’électrolyse de s’effectuer correctement.

Cette partie se concentre sur le code de la partie commande du projet, en justifiant l’architecture choisie et le rôle de chaque fonction.

4.1. ROLE DE LA REGULATION¶

Avant d’aborder l’architecture du code de régulation, il est important de comprendre où la régulation va s’opérer. La figure 1 ci-dessous, présente le schéma de la cellule électrochimique. Cette dernière est composée de trois électrodes : une cathode, une électrode de référence et une photoanode.

Figure 26 : Schéma cellule électrochimique

Lorsque la photo-anode est soumise à la lumière du soleil, une différence de potentiels entre la photo-anode et la référence apparaît. Il s’agit du potentiel d’abandon. Cependant, ce potentiel permet juste d’amorcer la réaction mais n’est pas suffisant pour réaliser l’électrolyse de l’eau. C’est pourquoi il est nécessaire d’appliquer une surtension entre ces deux électrodes. Cette dernière doit être réglable entre 0.1V et 1V par rapport au potentiel d’abandon.

De plus, le potentiel de référence étant fixé par les caractéristiques physiques de la cellule, il n’est pas possible de le contrôler. C’est pourquoi l’idée est donc de faire varier la tension entre la photo-anode et la cathode afin d’obtenir la surtension souhaitée. La figure 2 illustre le principe.

Figure 27 : Schéma électrique équivalent cellule électrochimique

C’est donc la tension Vs qui est contrôlée de façon à obtenir la bonne surtension Vreg. Pour diminuer la surtension, il suffit alors de diminuer Vs et inversement.

Enfin, la tension Vs est fourni par un montage boost ce qui signifie que son contrôle se fait en modifiant le rapport cyclique de la commande PWM appliquée au montage.

4.2. STRUCTURE DU CODE ET ALGORITHME UTILISEE¶

Maintenant que le principe de régulation a été expliqué, il est possible de passer à la présentation de l’algorithme utilisé, ainsi qu’à la description de chaque étape. Le programme a été conçu avec MPLAB pour un microcontrôleur PIC18f45k50.

4.2.1. ALGORITHME GENERAL¶

Le système devant être autonome en énergie, ce dernier est alimenté à partir d’une cellule photovoltaïque fournissant une puissance de 5.8W pour une tension de 0.7V. Cette tension ne permettant pas directement d’alimenter le microcontrôleur il est nécessaire de l’augmenter. Un deuxième montage boost a été implémenté de façon à obtenir une tension de 5V. Une deuxième régulation a donc été réalisée mais elle ne sera pas détaillée car elle est similaire, en tout point, à la régulation principale. La figure 3 présente la structure du programme global.

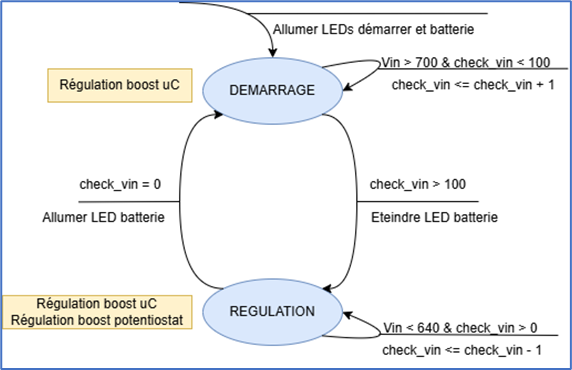

L’architecture choisie est une machine à deux états qui sont :- Etat DEMARRAGE : Dans cet état, le microcontrôleur est alimenté à partir d’une batterie externe. Le microcontrôleur démarre la régulation de son alimentation et attend de mesurer cent fois la tension souhaitée (5V) avant de passer à l’état suivant.

- Etat REGULATION : Dans cet état, le microcontrôleur n’est plus alimenté par la batterie. Ce dernier réalise maintenant la régulation de sa tension d’alimentation ainsi que la régulation de la surtension appliquée à la cellule électrochimique. Si la tension d’alimentation devient trop faible, le microcontrôleur bascule de nouveau dans l’état de démarrage.

Figure 28 : Architecture utilisée

- Lectures des tensions nécessaires. Il s’agit des potentiels sur la référence et la photoanode ainsi que de la tension de consigne. La consigne est commandée avec un potentiomètre.

- Calcul de l’erreur par rapport à la consigne et calcul de la correction nécessaire.

- Application de la correction sur la commande du montage boost.

L’appel des fonctions de régulation est effectué périodiquement grâce à un timer. Le fonctionnement de chaque étape est décrit ci-après.

4.2.2. DESCRIPTION ETAPE PAR ETAPE¶

Les étapes vont être décrite dans l’ordre où elles sont exécutées.

4.2.3. APPEL DE LA FONCTION DE REGULATION¶

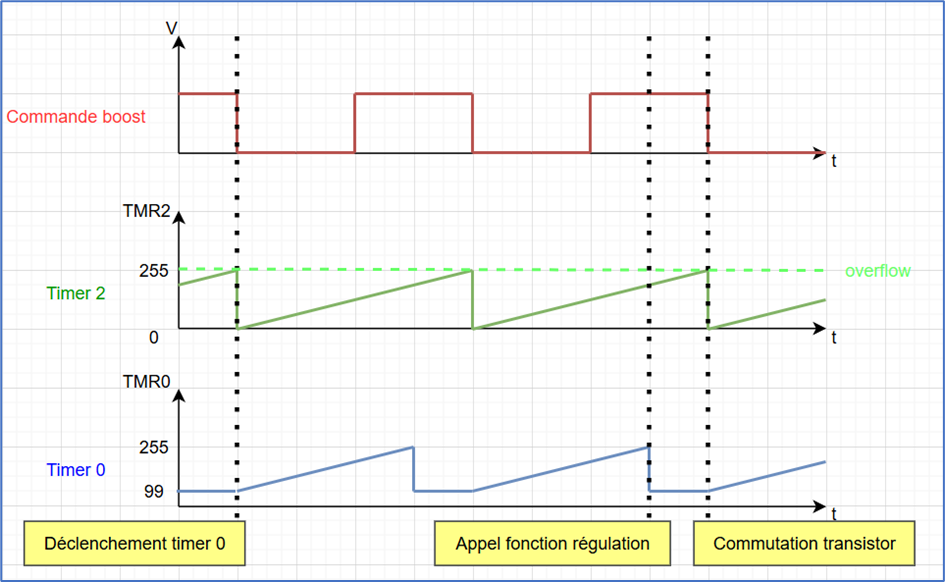

Pour que la régulation fonctionne correctement, la fonction associée doit être appelée périodiquement. Un timer est donc présent pour réaliser ces appels de fonction. C’est le timer 2 du PIC18f45k50 qui est utilisé. Il s’agit d’un timer sur 8 bits paramétré pour fonctionner à 16kHz. Lorsqu’il arrive à sa valeur maximale, soit 255, une interruption d’overflow est déclenchée ce qui permet d’appeler la fonction de régulation. Le timer est ensuite remis à zéro et recommence à compter.

4.2.4. LECTURE DES TENSIONS¶

Chaque lecture de tension est effectuée au moyen d’un ADC sur 10 bits. La valeur obtenue en binaire est donc comprise entre 0 et 1023. Une valeur de 0 correspond à une tension de 0V et une valeur de 1023 correspond à une tension de 4V. Les ADC sont configurés pour être déclenchés avec le CCP2 (module Capture/Compare/PWM du timer 2). Il est utilisé une tension de référence interne fixe de 4.096V. De plus, la fréquence d’acquisition est de 1MHz et les résultats obtenus sont alignés à droite.

Cependant, afin de limiter le bruit lié à la lecture, il est important de réaliser les lectures au bon moment. En effet, la régulation passe par la modification de la commande d’un montage boost. Cette commande est en réalité un simple signal PWM (Pulse With Modulation). Il s’agit d’un signal carré alternant entre une valeur maximale (ici 5V) et une valeur minimale (ici 0V). Ce signal permet de faire commuter le transistor présent dans le montage boost, ce qui introduit, à chaque commutation, du bruit sur la tension de sortie. Ce signal est également généré à partir du timer 2 ce qui est problématique.

Afin de pallier cela, un deuxième timer a été ajouté. Ce dernier a pour rôle d’appeler la fonction de régulation juste avant la commutation du transistor. Il s’agit du timer 0, lui aussi sur 8 bits et fonctionnant à 16kHz. L’objectif étant qu’il déclenche la fonction de régulation avant la fin du timer 2. Dans ce but, le timer 0 ne compte pas jusqu’à 255 mais jusqu’à 156, ce qui permet d’obtenir le fonctionnement illustrer en figure 4.

Figure 29 : Timing lecture tensions

Lorsque le timer 2 atteint son overflow, le timer 0 est alors démarré. Etant donné qu’il ne compte pas jusqu’à 255, le timer 0 atteint son overflow avant le timer 2, ce qui permet d’appeler la fonction de régulation avant la prochaine commutation du transistor.

4.2.5. REGULATION ET MODIFICATION DE LA COMMANDE¶

Comme expliqué précédemment, le signal de commande est un signal PWM généré à partir du module CCP2 du timer 2. Ce module permet de générer ce signal très facilement en spécifiant uniquement le rapport cyclique souhaité, c’est-à-dire le pourcentage du temps pendant lequel le signal est à l’état haut sur une période. La fréquence est définie par le timer 2. Le rapport cyclique est codé sur 10 bits, soit une valeur comprise entre 0 et 1023. Les tensions mesurées étant elles aussi sur 10 bits, aucune conversion n’est nécessaire pour passer d’une tension à un rapport cyclique.

Le processus de régulation est le suivant :

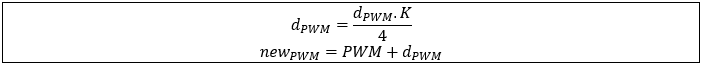

- Tout d’abord, afin de réduire le bruit des mesures, le calcul de l’erreur est réalisé quatre fois et est sommé. Cette somme est stockée dans une variable d_PWM représentant la variation de rapport cyclique a appliqué pour corriger le système.

- Ensuite, une correction proportionnelle est appliquée. Les calculs suivants sont donc effectués :

- Avec :

- * d_PWM : la variation de rapport cyclique à appliquer pour corriger le système. La valeur est divisée par 4 pour faire une moyenne des erreurs précédemment sommées.

- * K : le gain du correcteur (ici K=1).

- * PWM : la valeur actuelle du rapport cyclique.

- * new_PWM : la nouvelle valeur du rapport cyclique après correction.

- Puis, cette nouvelle valeur est bornée entre 0 et 963 afin de garder un rapport cyclique correcte et ainsi éviter des comportements inattendus.

- Enfin, la nouvelle valeur est écrite dans le module CCP2 afin d’appliquer le changement de rapport cyclique.

5. CREATION DU PCB¶

Pour la création du PCB, il a été utilisé le logiciel EasyEDA. Ce choix a été fait car ce logiciel est open source et que les librairies sont disponibles en ligne. De plus, ce logiciel offre la possibilité de collaborer sur le même projet en simultané ce qui a permis de respecter les délais.

Afin de pouvoir imprimer la carte directement à Polytech, les règles de conceptions suivantes ont été définies :

- * Pistes d’alimentations :

- * Diamètre : 1.5mm ;

- * Isolation : 0.25mm ;

- * Diamètre via : 1.5mm ;

- * Perçage via : 0.7mm ;

- Pistes standards :

- * Diamètre : 0.4mm ;

- * Isolation : 0.152mm ;

- * Diamètre via : 1.5mm ;

- * Perçage via : 0.7mm ;

Après impression, l’isolation des pistes s’est avérée assez faible, ce qui rendait le brasage des composants délicat. Pour une impression à Polytech, il est donc recommandé de fixer l’isolation au moins à la moitié du diamètre des pistes d’alimentations, soit 0.75mm pour toutes les pistes .

La taille de la grille est fixée à 2.54mm soit 0.1 pouces.

Finalement, le schéma et le PCB réalisés sont visibles en annexe 1.

6. NOTICE DE DEMARRAGE¶

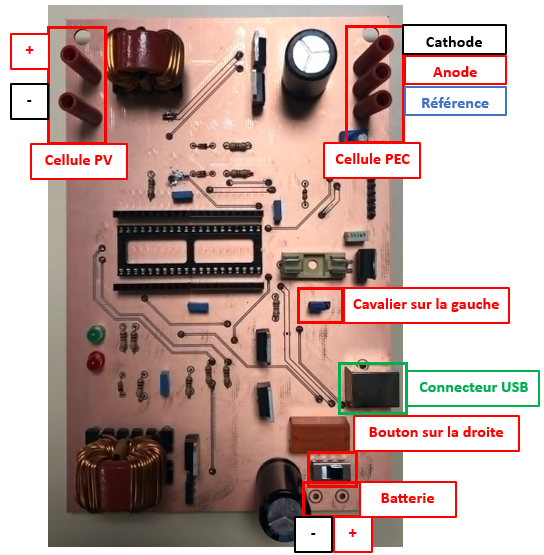

Ce document présente la marche à suivre pour démarrer le système. Voici les étapes de mise en route :- Positionner le cavalier d’alimentation afin d’utiliser l’alimentation provenant de la carte (batterie ou montage boost). Placer le cavalier sur la gauche .

- Connecter la cellule PEC sur les connecteurs situés en haut à droite de la carte.

- Ajouter la batterie (en bas à droite).

- Brancher la cellule PV (en haut à gauche).

- Démarrer le système en positionnant le bouton de démarrage sur la droite .

- Les LEDs s’allument, le système est prêt.

Figure 1 : Mise en route du système

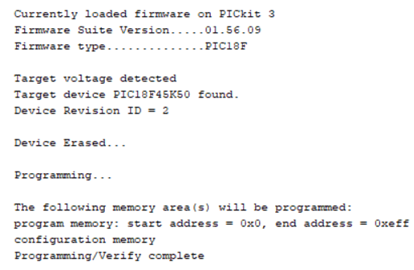

Afin de reprogrammer le microcontrôleur, la procédure est la suivante :

- Ouvrir le projet MPLAB avec le code souhaité.

- Positionner le cavalier sur l’alimentation USB (à droite).

Figure 2 : Position cavalier alimentation USB

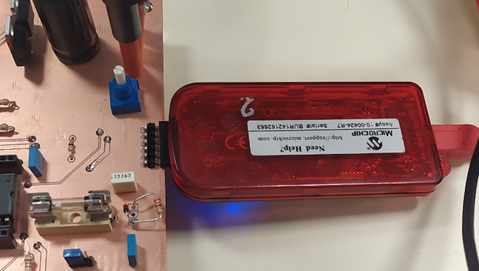

- Connecter le Pickit3 (face contre terre).

Figure 3 : Branchement Pickit3

- Brancher le câble USB (Voir figure 30). Le système s’allume et le Pickit3 doit être détecté par MPLAB.

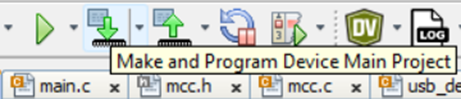

- Démarrer la programmation avec MPLAB.

Figure 4 : Programmation avec MPLAB

7. TESTS ET RESULTATS¶

7.1. PRESENTATION DES TESTS¶

7.1.1. TEST 1 : CONVERTISSEUR DC/DC ET CODE DE REGULATION¶

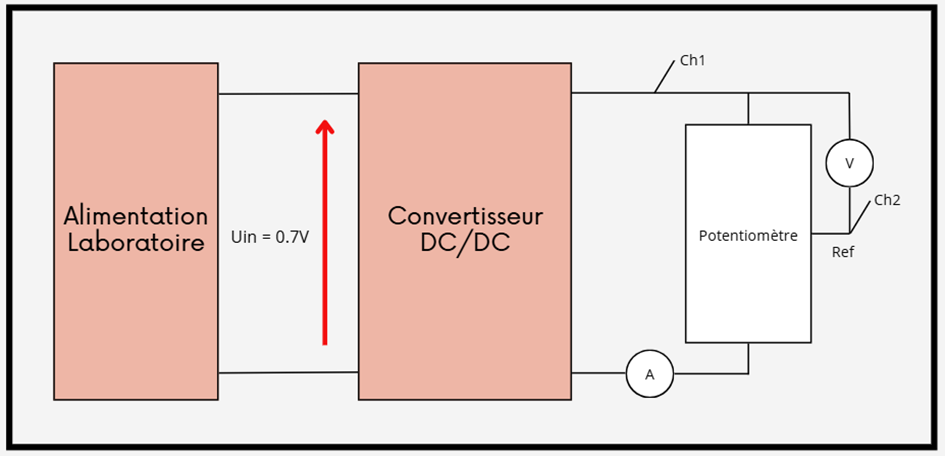

L’idée de ce test était de valider le choix du montage du convertisseur DC/DC (boost). Ce test permet de vérifier le fonctionnement du convertisseur mais aussi du code de régulation et du capteur de consigne. Il n’a donc pas été réalisé sur le PCB final mais sur une plaque de tests.

Ce test consiste à alimenter le montage par une alimentation de laboratoire. En sortie du montage, il faut connecter un potentiomètre permettant de simuler un système à trois électrodes comme la cellule PEC.

Le montage est détaillé dans la figure 32 :

Figure 34 : Schéma pour le test 1

Les trois points à vérifier lors de ce test étaient :

- La plage de réglage de la surtension . Pour cela, il faut faire varier le capteur de consigne et s’assurer que la surtension varie entre 0,1 et 1V.

- La stabilité de la régulation . Cette vérification se fait en faisant varier le point milieu du potentiomètre et s’assurer que la régulation reste stabilisée (précision de 0.01V).

- L’amplification de la tension . L’idée est de regarder si la tension de sortie est supérieure à la tension d’entrée, ce qui est l’objectif recherché dans ce convertisseur.

Mis à jour par Thomas PRINET il y a 5 mois · 14 révisions